虫・異物混入対策のしくみは、製造ラインの異物混入が起こる可能性のある危険箇所と、虫が侵入/発生する、或は異物が発生する問題箇所をあきらかにして、総合的に管理していく方法です。

-

問題箇所

虫が侵入/発生する場所

虫が侵入/発生する場所

-

危険箇所

異物混入が起こる可能性のある場所

異物混入が起こる可能性のある場所

防ぐには、

ここを押さえる

01防虫計画・異物管理計画

製造ラインの危険箇所と、虫が侵入/発生する或は異物が発生する問題箇所をあきらかにします。

製造ラインの劣化などにより異物が発生する箇所は、劣化点検を定期的におこない、異物が発生しないようにします。

虫が侵入/発生する問題箇所は、まずは虫が侵入/発生しないように対策をして、それでも侵入/発生してくる虫は、製造ラインの危険箇所に近づく前に捕獲するようにします。

防虫計画は①侵入/発生防止と、②危険箇所に虫を近づけないようにする2段階防除になります。

-

第一段階

虫の侵入/発生防止

虫の侵入/発生防止

-

第二段階

危険箇所に近づく前に捕獲

危険箇所に近づく前に捕獲

防ぐための

2段階管理

02モニタリング計画

モニタリングに使用するトラップは、侵入/発生してきた虫を捕まえる(駆除する)役目と、危険箇所に近づく前に捕獲する役目、危険箇所の環境を把握する(安全性を示す)役目をもちます。

そのため、トラップは、虫が侵入/発生してくる問題箇所、問題箇所と危険箇所の間、(危険箇所の安全性を証明するために)危険箇所の部屋に設置します。

-

問題箇所

侵入/発生する虫の

侵入/発生する虫の

捕獲と現状把握 -

問題箇所と危険箇所の間

危険箇所に

危険箇所に

移動する前に捕獲 -

危険箇所

付近が安全に

付近が安全に

守られていることを証明

設置箇所

03優先順位をつけての改善

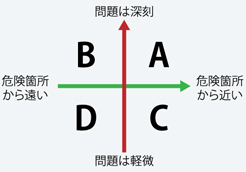

製造ラインの危険箇所と虫が侵入/発生する或は異物が発生する問題箇所の位置関係、問題箇所の深刻度から、対策の優先順位が決まります。

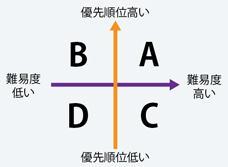

対策の優先順位、予算を含む改善のしやすさから改善計画を組みます。

-

-

A:問題が深刻で危険箇所に近い

D:問題が軽微で危険箇所からも遠い

これらの中間がB,C

→優先順位:A > B , C > D

グラフ凡例

横軸:問題箇所と危険箇所との距離

縦軸:問題の深刻度

-

-

A:改善順位は高い/費用がかかり実行難易度が高い

B:改善順位は高い/費用は少なく実行難易度も低い

C:改善順位→低い/費用がかかり実行難易度が高い

D:改善順位→低い/費用は少なく実行難易度も低い

→改善順位:B , A ※ > D > C

グラフ凡例

横軸:必要予算と実行の難易度

縦軸:改善順位

04対策に優先順位をつけることの利点

予算が無駄なく組める

対策の優先順位が決まると、優先順位が高い、つまり深刻な問題から予算をかけられます。

対策を守りやすくなる

対策には、作業の手間が増えるものもあります。そのため一度に多く対策することは、改善の失敗につながることもあります。もっとも優先順位が高い対策から始め、うまくいったら次の対策へと、徐々に進めることによって、対策を守りやすくなります。

-

予算を無駄なく組める

-

対策を守りやすくなる

優先順位をつける

利点

05虫・異物混入対策をしくみ化することの利点

虫・異物混入対策をしくみ化することの利点は、効果が上がることです。

製造ラインを中心に、しっかりとした防虫計画を組み、改善を実施していきます。

分かりやすい製造ライン図を描き、モニタリング結果を分かりやすく表し、製造環境を表します。

分かりやすく表すことによって、皆が結果を把握し、改善案を出しやすく、そして守る気にさせます。

虫・異物混入対策のしくみ化は、製造ラインを中心に、優先順位をつけて対策を立て、製造環境を把握しながら、現場が動きやすいように工夫するため、効果は上がります。

06私が対応します。

-

35年間以上、防虫関係の仕事に携わって来ました。

今までいくつもの工場の防虫計画を立て、運用にも関わってまいりました。

「どうしたら製造ラインが守れるか、対策が活かされるか」に取り組みました。

きっと皆様のお役にたてると思います。

(理学修士、ペストコントロール1級技術者、HACCPコーディネーター、食品安全ネットワーク会員、ペストロジー学会会員) -

虫が侵入/発生する場所

虫が侵入/発生する場所

異物混入が起こる可能性のある場所

異物混入が起こる可能性のある場所

虫の侵入/発生防止

虫の侵入/発生防止

危険箇所に近づく前に捕獲

危険箇所に近づく前に捕獲

侵入/発生する虫の

侵入/発生する虫の 危険箇所に

危険箇所に 付近が安全に

付近が安全に